先进加工技术及智能制造虚拟仿真实验教学中心产学研结合情况

来源:系统管理员 时间:2017-10-20

梯队在继续保持金属切削理论与刀具技术研究特色与研究优势基础上,提高原始创新能力,依托梯队鲜明的科研特色与优势,与黑龙江省内能源装备、电站设备、机床、汽车、航空航天、工具行业龙头企业和骨干企业,如:中国第一重型机械集团公司、哈尔滨东安发动机(集团)公司、哈尔滨电机厂有限责任公司、哈尔滨汽轮机厂有限责任公司、航天科工哈尔滨风华有限公司、哈尔滨第一工具有限责任公司、哈尔滨量具刃具有限责任公司、牡丹江工具厂、齐重数控装备股份有限公司和齐二机床集团有限公司等,形成了紧密的产学研合作关系,共同承担或完成了30余项国家与地方项目,构建了紧密的高效切削技术产业化联盟。例如,梯队与哈尔滨东安发动机(集团)有限公司先后承担了国家科技重大专项课题,为企业解决了四大类航空发动机关键零件加工中的工艺与刀具技术难题,每年为企业带来直接经济效益2000余万元,并在相关企业推广应用,也取得了一定的社会效益;高速铣削技术及刀具产品开发等项研究成果,获黑龙江省科学技术进步二等奖2项。上述研究成果应用于“东安”、“哈飞汽车模具”和“风华”等企业,获直接经济效益9613万元。

此外,梯队还与成都工具研究所、株洲硬质合金、厦门金鹭等单位和企业共同构建了国内最大的复杂数控刀具创新能力平台,建立了以企业为主体、产学研用相结合的技术创新体系,充分利用已有资源,开展复杂数控刀具创新能力平台建设试点工作,形成技术创新链和若干核心技术,有力推动了国内刀具技术的更好更快发展

近年来学术成就及经济、社会效益

本团队长期从事切屑控制技术、难加工材料高效切削技术、硬态干式切削技术、高速切削加工技术等方面的研究开发工作,在国内外具有一定的影响,并在切屑控制技术等方面处于国际领先水平。

近年来,为解决三峡水电建设工程、核电站设备、大化工设备、汽车制造等国家重点工程项目建设中存在的切屑难以控制、刀具磨损破损严重等关键技术问题,与刀具生产企业及应用企业进行产、学、研、用合作,成功开发系列刀具、刀片产品,并实现了产业化,取得直接经济效益1.78亿元。“切屑控制及刀具失效机理研究、系列产品开发与产业化” 研究成果获2004年度国家科学技术进步二等奖。

(1)切屑折断机理与槽型优化技术

学术成就:

该研究方向在6项国家攻关项目和国家自然科学基金项目,及10余项黑龙江省科技项目支持下,长期不间断地开展断屑理论、槽型优化、刀片产品与系统开发研究,获中国机械工业科学技术一等奖1项,专利5项,发表相关论文200余篇,出版专著3部。

1)在三维槽型切屑形成与折断机理研究方面,1998年结合数控切削加工实际需求,成功开发了我国第一批具有世界先进水平(鉴定评语)的三维复杂槽型刀片。

2)在切屑形成与折断过程的虚拟现实技术研究方面,开发了基于网络的断屑预报系统,自2000年起在福特汽车公司全球网上运行。

3)在刀具失效机理及槽型优化技术研究方面,开发5大类、近400个规格系列刀片、刀具等产品,在汽车制造合作企业得到应用。

科学意义及创新点:

1)首次提出了三维复杂槽型切屑折断界限理论;

2)开发基于网络的断屑预报系统;

3)建立铣刀片温度场、应力场数学模型,以最小磨损和粘接破损为目标,建立铣刀片槽型优化目标函数;设计出大前角和波形刃铣刀片获得发明专利。

社会经济效益:

开发系列刀片、刀具产品广泛应用于中国第一重型机械集团公司、哈尔滨电机厂有限责任公司和哈尔滨量具刃具集团有限责任公司等十余家企业,为企业节约刀具进口费用3000余万元,创造效益近1.5亿元。

水平、优势和特色:

经过近五年的研究与开发,刀具达到国外同类产品的性能,价格是国外同类产品的1/3—1/2,该方向总体研究成果处于国际先进水平,切屑形成与折断的机理研究成果达到国际领先水平。

(2)重型切削理论与刀具开发技术

学术成就:

针对重型切削过程中,由于工件材质粘结性大,刀具粘结破损加严重;高温韧性、热强性高,切屑缠绕严重,切屑很难折断,加工过程中刀具破损严重、刀具使用寿命及生产效率很低等关键问题,在国家科技攻关和国家863计划重点项目、国家科技重大专项等项目的连续支持下,进行重型刀具切削机理和刀具粘接破损、冲击破损原因、规律和概率分布的系统研究,获省部级科学技术奖10余项,专利4项,发表相关论文60余篇。

科学意义及创新点:

在国内外首次系统进行了重型刀具粘结破损机理的研究;

建立了大型容器切削加工工艺数据库及工艺参数优化专家系统;

开发了大型容器新材料切削加工性计算机辅助分析软件,促进了重型机械制造企业的信息化工作。

社会经济效益:

上述研究成果处于国内领先水平,部分成果处于国际领先水平;与自贡硬质合金有限责任公司等六家企业合作开发重型切削刀片、刀具100余个规格,在哈尔滨电机厂有限责任公司等卅余家企业中应用;开发解决大型汽轮发电机转子等部件加工问题的八个关键技术。近5年来获直接经济效益1.78亿元。

水平、优势和特色:

本研究方向在重型刀具切削大型厚壁耐热钢壳体,粘结破损研究上处于国际领先水平,研究成果打破了美国、德国、日本等国对重型切削相关技术的垄断。如此系统、全面、一贯地进行重型刀具及实用切削技术研究开发者,在国内尚属独此一家。

(3)硬态干式切削机理与技术

学术成就:

针对绿色制造领域内清洁切削技术中的热点问题,在10余项国家自然科学基金、国家支撑计划、国际合作项目和黑龙江省科技项目支持下,进行硬态干式切削技术的系统研究与系列超硬刀具产品开发,获中国机械工业科学技术二等奖和黑龙江省科技进步二等奖各1项,发表学术论文150余篇,被SCI、EI、ISTP三大检索收录55篇,出版专著1部。

科学意义及创新点:

1)首次提出了区别普通切削与硬态切削的临界硬度的概念,进而为硬态切削技术的应用划清了范围;

2)发现了在适宜的条件下,切削温度降低、刀具磨损速度降低,刀具寿命提高的特殊规律;

3)发现了在不适当的条件下,PCBN刀具的加工表面也有拉应力产生这一现象,打破了传统的PCBN刀具的加工表面的应力状态都是压应力的观点;

4)在理论研究上,提出了区别硬态切削与普通切削临界硬度的概念,确定了GCr15轴承钢的临界硬度值,发现和总结了硬切削条件下的若干新规律。

社会经济效益:

在研究成果的应用与推广方面,与地方企业长期合作,解决生产实际问题,研制出了一系列用于有色金属和高硬度耐磨材料加工用的高效PCD(聚晶金刚石)和PCBN(聚晶立方氮化硼)刀具。科研成果在国防和国有大中型企业中应用,解决了国防产品叶轮(生产率提高、成本降低)、汽车空调关键零件压缩机活塞(替代国外先进刀具)、大型发电机线圈散热孔(比原用刀具提高寿命近百倍)和大型轧钢设备用喷焊导辊(刀具性能与国外刀具相同)切削加工技术难题,刀具性能及寿命达到国外同类产品水平,处于国内同类产品领先水平,提高了企业的切削加工技术水平、生产效率和承接订货能力,创经济效益千万元以上。

水平、优势和特色:

该研究方向成果处于国际先进、国内领先水平。高强度钢与淬硬钢大型零件高效切削技术、超硬刀具开发及切削技术研究在国内外已取得一定影响,在国内处于领先地位。学术带头人多次应邀在企业及相关学术及技术会议上作专题报告,并于被国家自然科学基金委员会聘为学科评审组成员;所开发的系列超硬切削刀具产品及相关技术覆盖军工、电站、汽车、轴承、仪表、重型机械加工及一般的机械加工行业等领域。生产企业应用效果表明:刀具性能处于国内领先水平,可替代SANDVIK等国际同类刀具。

(4)高速切削理论与技术

学术成就:

在黑龙江省重大科技攻关等5项省部项目支持下,进行高速铣削机理及其刀具开发研究,在高速切削理论、加工表面质量控制、高速切削工艺技术开发等方面取得了显著成果。高速铣削航空产品关键件切削速度达到2000m/min - 2500m/min,进给速度达到1600mm/min ~3360mm/min;表面粗糙度达到Ra0.8μm,加工效率提高50%以上。发表论文40篇,被SCI、EI、ISTP三大检索收录10余篇,研究成果解决了航空和汽车发动机等重大产品研制和升级换代中存在技术难题。

科学意义及创新点:

1)运用模糊数学理论和最优化理论,通过高速铣刀切削运动姿态可行域求解和刀具切削运动轨迹模糊综合评判,实现了加工复杂曲面切削运动姿态控制和切削运动轨迹优选;

2)开发高强度、低导热性薄壁件高速精密切削工艺技术;

3)提出高速切削变形控制和刀具刃口刃形优化方法;

4)提出高速稳定切削刀具路径规划方法。

社会经济效益:

研究成果实现了高强度金属材料关键零部件高效切削加工,满足了航空、航天和汽车发动机等重大产品的研制和升级换代的技术需求,对提升装备制造企业技术水平具有积极的推动作用,社会效益和经济效益显著,创年经济效益300万元以上。

水平、优势和特色:

本方向研究成果达到国际先进水平,研究特色与优势在于通过高性能机床、先进切削刀具和高速精密切削工艺等技术与资源的有效集成,实现新型汽车、新型多用途飞机与直升飞机制造中的高强度金属材料典型零部件高速切削工艺上的突破,实现复杂曲面高速切削刀具运动轨迹优化与切削姿态有效控制。

(5)高速高效切削刀具设计理论与关键技术

学术成就:

在黑龙江省和哈尔滨市科技攻关项目支持下,在高速刀高效切削刀具设计技术、刀具优选系统、高速铣刀CAD/CAM系统与切削数据库等方面开展研究,已取得的相关研究成果具有较强的实用性和明显的示范作用,在汽车、航空、航天、电站设备等企业得到广泛应用,为深入研究高速切削刀具设计理论与关键技术奠定了坚实基础。开发出满足ISO15641要求的高速铣刀产品6个品种20个规格,发表论文40篇,被SCI、EI、ISTP三大检索收录15余篇。

科学意义及创新点:

1)建立了高速铣刀动态切削性能评价模型和临界切削速度求解模型,并采用微分化方法,建立了高速球头铣刀加工复杂曲面切削力模型;

2)依据动平衡原理和高速旋转铣刀安全性国际标准,实现了基于强度和刚度失效转速的高速铣刀安全性预报;

3)采用系统动态设计技术和行为建模技术,建立高速铣刀动态切削模型和动力学微分方程,实现了高速铣刀齿距优化,完成了整体式减振高速可转位铣刀系列产品开发;

4)采用特征建模技术,开发了高速铣刀CAD/CAM系统和高速铣削数据库。

社会经济效益:

已取得成果为具有优良动态性能的高速高效切削刀具产品与实用技术开发提供科学依据。开发的高速刀具设计技术和产品具有较强的实用性,直接服务于用户企业,起到明显的示范作用;形成的相关技术对解决汽车、航空、航天、电站设备等具有技术工艺代表性行业高速高效切削加工中的关键科学技术问题具有重要现实意义,具有广阔应用前景,社会效益和经济效益显著。

水平、优势和特色:

本方向研究成果达到国际先进水平,在高速铣刀动态切削性能评价、基于强度和刚度失效转速的高速铣刀安全性预报、基于安全性与系统动态设计技术的高速铣刀开发、高速铣刀CAD/CAM系统与切削数据库开发等方面形成了明显特色与研究优势。

所获成果及奖励

1)切屑控制及刀具失效机理研究、系列开发与产品化,国家科技进步二等奖,国务院, 2004年,李振加、郑敏利、陈玉全、谭光宇、刘献礼、羊建高、孙凤莲、周洪玉、姜 彬、罗建军。

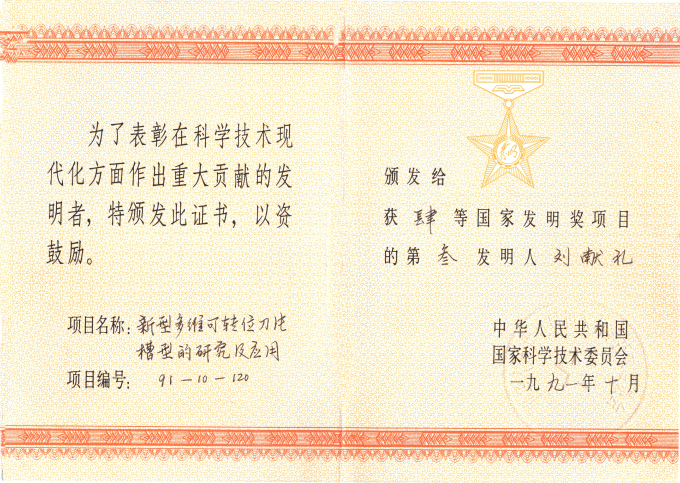

2)新型多维可转位刀片槽型的研究及应用,国家发明四等奖,国务院,1991年,李振加。

3)切屑形成与折断的机理、虚拟现实、预报系统及其应用,中国机械工业科学技术一等奖,中国机械工业联合会,2002年,李振加,郑敏利。

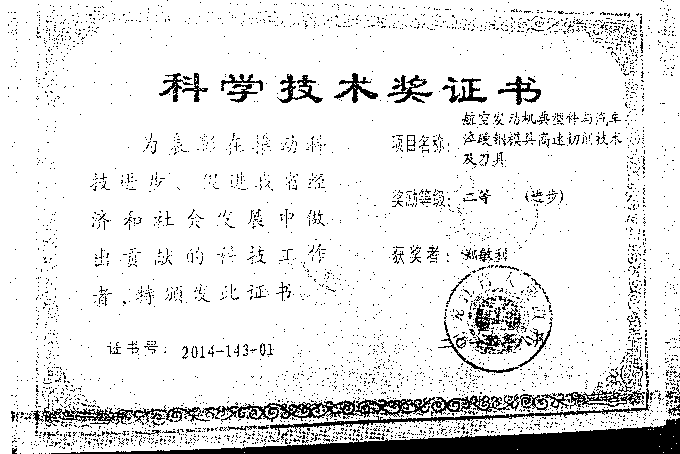

4)超硬高效刀具系列开发及相关技术研究,黑龙江省科学技术二等奖,黑龙江省政府,2007年,刘献礼,严复钢,王宇,王义文。

5)硬态切削技术、超硬刀具及其切削数据库的开发应用,中国机械工业科学技术二等奖,中国机械工业联合会,2006年,刘献礼,严复钢,李玉甫,胡景姝王,鹏。

6)难加工材料(筒节材料)切削加工技术的研究,国家机械局科技进步二等奖,国家机械局,1999年,李振加,刘献礼等。

7)特殊难加工材料2.25Cr-1Mo切削加工技术的研究,黑龙江省科技进步二等奖,黑龙江省政府,1997年,李振加等。

8)NC刀片通用断屑槽型与CAD的研究, 机械工业部科学技术进步二等奖,机械工业部, 1996,李振加、郑敏利。

超硬高效刀具系列开发及相关技术研究

超硬切削技术、超硬刀具及其切削数据库的开发应用

.png)

大型发电设备智能设计关键技术与应用

高温高压注蒸汽增压装置

高精密轴承用钢球表面缺陷检测关键技术及设备开发

钢球表面缺陷检测关键技术及设备开发

燃气轮机用减速器关键技术研究与应用

新型多维可转位刀片槽型的研究及应用

航空发动机典型件与汽车淬硬钢模具高速切削技术及刀具